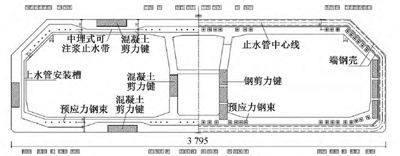

工程概况:港珠澳大桥跨越珠江口伶仃洋海域,是连接香港、珠海及中国澳门的大型跨海通道。工程建设内容包括:港珠澳大桥主体工程、中国香港口岸、珠海口岸、中国澳门口岸、中国香港接线以及珠海接线。港珠澳大桥主体工程采用桥隧组合方式,大桥主体工程全长约29.6km,海底隧道长约6km。港珠澳大桥岛隧工程海底沉管隧道由33个管节组成,其中直线段管节28个,曲线段管节5个,曲率半径5000m。管节采用两孔一管廊截面形式,宽3795cm,高1140cm。单个标准管节长180m,由8个长22.5m节段组成。沉管隧道采用工厂法预制匹配浇筑,浇筑完后自浇筑坑整体长距离顶推130m左右到浅坞区进行舾装工序,通过浮运进行沉放安装。沉管管节混凝土强度等级为C45(28d),单次混凝土浇筑量约3400m3,是迄今为止世界上规模最大的沉管隧道工程。

1.预应力结构体系

预应力钢束分布在顶板和底板共60孔,其中4个倒角分别各预留1个孔道以作备用。为方便预制混凝土浇筑施工,腹板不设置钢束。采用预埋波纹管成孔,钢束均为平行于沉管管节结构中心线的直线束,采用两端张拉方式。钢束采用f15.2mm高强、标准强度为1860MPa的预应力钢绞线,锚下张拉控制应力为1265MPa。

在沉管“半刚性结构”体系中,节段接头无粘结预应力体系通过预应力三件套连接件得以实现。节段接头3m的孔道采用与混凝土握裹力小、光圆的塑料管(外管),保证节段接头处预应力施工完成后能适应>4mm的剪切变形;外管插入环绕3条O形橡胶密封环的特制内管,在孔道匹配时进行安装,以满足后续压浆施工预应力孔道0.6MPa的水密性要求;外管与内管的整体作用形成了节段接头无粘结预应力体系。

2.预应力安装(1)波纹管定位:为了保证波纹管的位置固定,采用定位钢筋对波纹管进行固定,防止波纹管的位置移动,导致波纹管弯曲,对后续张拉压浆工作造成施工障碍。防止在预应力张拉过程中因为预应力波纹管不顺直而导致张拉力不准确,也消除了因受力不均而产生的安全隐患,为张拉压浆工作提供了有效保证。因沉管预应力为后穿束施工,定位钢筋分为2种:①充分利用钢筋笼劲性骨架及顶底板封闭箍筋作支撑的支撑定位钢筋,②防止混凝土浇筑过程中波纹管上浮的倒J形钢筋。支撑定位钢筋与钢筋笼劲性骨架及填充闭箍筋进行焊接,倒J形钢筋与顶底板底层钢筋进行焊接,2种定位钢筋间距均为40cm。(2)锚头定位:锚头安装时先通过测量放线进行精确定位,然后按照S8端注浆口向下,S1端注浆口向上进行安装固定。在安装过程中,锚垫板与钢筋笼通过连接螺栓进行定位连接;在完成锚头与钢筋笼连接后,在锚头里面采用专用的锚头封堵塞进行封堵并缠绕胶带封堵密实,防止混凝土浆液进入波纹管。

3.预应力张拉施工准备(1)管节检查、清理在每次节段浇筑混凝土前,应对预应力管道进行密封性检查,并确保混凝土不会在浇筑时进入管道内。预应力管道的连接必须保证质量,防止施工过程中人为因素导致的管道变形或穿孔;在先浇节段的节段接头处需预留预应力管道接头。(2)千斤顶、油压表配套校验。

4.预应力张拉(1)张拉安排:一个管节的所有节段浇筑完成并顶推至浅坞区后,待混凝土强度等级达到C45的90%后方可进行预应力张拉,所有钢束均为两端对称张拉,预应力张拉长度为179m,单端设计引伸量为543mm。张拉的初应力选取上,在预应力张拉开始阶段,分别采取10%,15%,20%,25%的数据,分出钢束弹性形变和非弹性形变阶段,初应力选取在临界点以上的弹性形变阶段,根据采取的数据分析,初应力选取为25%。张拉使用的千斤顶油缸最大伸长量为200mm,而单端引伸量为543mm,需要进行分级张拉。根据理论伸长量计算,如分3级进行张拉,每级伸长量为181mm;如分4级进行张拉,每级伸长量为136mm。而每级还会有一定的回缩量,故需分4级进行张拉。(2)张拉过程主要包括:①0阶段千斤顶充油2~3cm。②25%张拉阶段张拉力为设计控制吨位的25%,使钢绞线束再次调整松紧,均匀受力,使张拉设备与孔道轴线一致。达到吨位后,用钢尺丈量油缸外露量作为初读数并记录,观察钢绞线与夹片情况。③初张拉阶段当达到50%scon时,用钢尺丈量油缸此时外露量并记录,观察钢绞线与夹片情况。④张拉控制吨位当到达100%scon时,持荷5min,测量伸长值并记录,观察钢绞线与夹片情况。⑤自锚张拉完成后,先将千斤顶回油,油缸回缩,工具锚后退,工作锚夹片自动将钢绞线锚住,回油应缓慢进行,达到自锚的目的。⑥回油打开千斤顶的回油和输油阀,使千斤顶主油缸继续回缩,夹片陆续从锚孔脱离出来,一边回油一边观察夹片。⑦退顶工具锚拆除后,继续将千斤顶、限位器拆出。(摘自施工技术2016第12期黄涛等文章)